История возникновения порошковых полимерных красок проста и общеизвестна. Появились они в 30-х годах двадцатого столетия, а, начиная с 50-х годов, использовались в автомобильной промышленности. Отличные защитные свойства, слабая восприимчивость к ультрафиолету, химически активным веществам, малый расход, высокая сопротивляемость коррозии и разрушительному действию температурных перепадов определили широкий спектр их применения. Наибольшую сложность вызывала технология самой покраски, так как для качественного нанесения порошка на поверхность необходимо специальное оборудование и камеры полимеризации. Естественно, на совершенствование этого оборудования, повышение экономичности и экологической чистоты процесса были направлены усилия разработчиков.

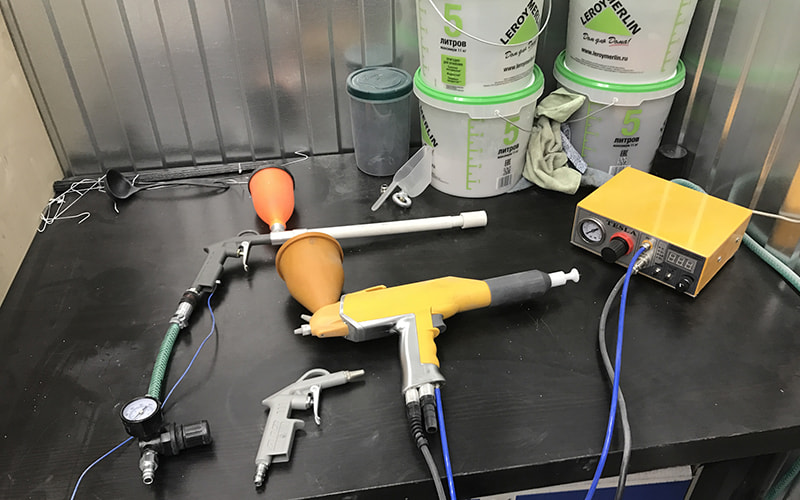

На сегодняшний день для нанесения краски применяются два вида пистолетов-распылителей, использующие принцип ионизации частиц полимера, их контакта с имеющей отрицательный или нейтральный заряд поверхностью и «прилипания» к ней за счет электростатических сил притяжения. Электростатический пистолет работает за счет источника питания, микрочастицы порошка пролетают через специальное сопло, где и заряжаются. Толщина нанесенного таким способом покрытия получается от 30 до 300 мкм, можно покрасить достаточно сложные по форме детали, лишний порошок отсасывается из камеры покраски и может использоваться вторично или утилизироваться.

Подробнее о современном состоянии технологии и защите окружающей среды …

Однако одновременно заряжаются ионы воздуха, которым выдуваются микрочастицы из бачка-хранилища. Такие ионы, обладая большей скоростью, достигают поверхности раньше, возникает их накопление и проявляет себя эффект обратной ионизации или отталкивания частиц полимера, ухудшая качество покрытия. Трибостатический пистолет практически лишен этой особенности, в этом случае заряд получается за счет трения частиц друг о друга и о стенки фторопластового сопла. Но в этом случае большое значение приобретают характеристики окружающей среды, влажность воздуха, качество и объем краски. Чем меньше ее в бачке-хранилище, тем хуже она электризуется, фторопласт быстро изнашивается, при этом хуже прокрашиваются труднодоступные места. Надо отметить, что большее применение получил электростатический пистолет и именно для улучшения этого способа стали работать инженеры научно-технических лабораторий крупных корпораций.

Технология «Select Charge»

Проведя исследования в этом направлении, разработчики компании «Нордстон» в 1994 году предложили методику «Select Charge», позволяющую существенно уменьшить вредоносные эффекты. Новая технология и оборудование для ее использования контролирует количество свободных ионов, меняя при необходимости силу заряда и сам процесс зарядки. Уменьшение обратной ионизации предоставляет возможность улучшить качество и равномерность покрытия на поверхностях сложной формы, в частности, на спицах и в крепежных отверстиях автомобильных дисков. Так появилась установка «Sure-Coat», позволяющая работать с изделиями различной формы, в случаях перекраски деталей (эффект обратной ионизации проявляется особенно сильно) или с металликами. Сегодня она принята на вооружение ведущими фирмами Турции, Италии, США и других стран. Следующим шагом стало появление технологии «PRODIGY».

Инженеры компании «Нордстон» продолжили свои изыскания и в конце 90-х годов прошлого века предложили новую технологию, краеугольным камнем которой стал метод подачи порошковых материалов при помощи насосов HDLV™ (High Density Low Velocity: высокая плотность при низкой скорости). При подаче полимерного порошка обычными эжекторными насосами воздух, выносящий частицы краски из бака-накопителя, участвует в формировании факела, затрудняя оптимизацию расхода и увеличивая обратную ионизацию. Чем больше требуемый расход порошка, тем больше требуется воздуха, тем хуже формирование равномерного факела покраски. Для устранения этого были предложены насосы HDLV™. Принцип их действия основан на работе двух камер, первая создает вакуум, вторая нагнетает воздушную массу, выталкивая краску, при этом объем воздуха минимален и регулируется. Увеличение объема порошка не зависит от объема воздуха, а только от частоты работы камер. Насосы также откачивают за счет вакуума остатки краски из бака, что влияет на эффективность работы.

В установке, разработанной компанией «Нордстон», применяется метод автоматической смены цвета Color-On-Demand™, значительно ускоряющий обработку изделий. Можно менять до 28 цветов со скоростью переключения 18 секунд на цвет. Большим спросом пользуются сегодня установки с ручным способом регулировки всех нюансов процесса покраски, но фирмой предлагаются и полностью автоматизированные системы.

Нано технологии

Нано технологии используются сегодня повсеместно, нашли они применение и при покраске литых автомобильных дисков. Основным отличием метода стало высокое сопротивление воздействию грязи и воды. За счет размера нано частиц уменьшается площадь контакта условной единицы покрытия с грязью, водой и химически вредными веществами, из-за чего и происходит самоочищение при движении автомобиля. Нано покрытие используется на всех стадиях нанесения защитного лакокрасочного слоя: при грунтовке, окраске и нанесения лака.

Наверное, это не самый полный перечень инноваций в области порошковой покраски, каждый день приносит новые открытия и совершенствование технологий, но об этом будут следующие статьи.

Подробнее о другом практическом аспекте покраски дисков: remdisk.ru/pokraska-diskov-cena.html …